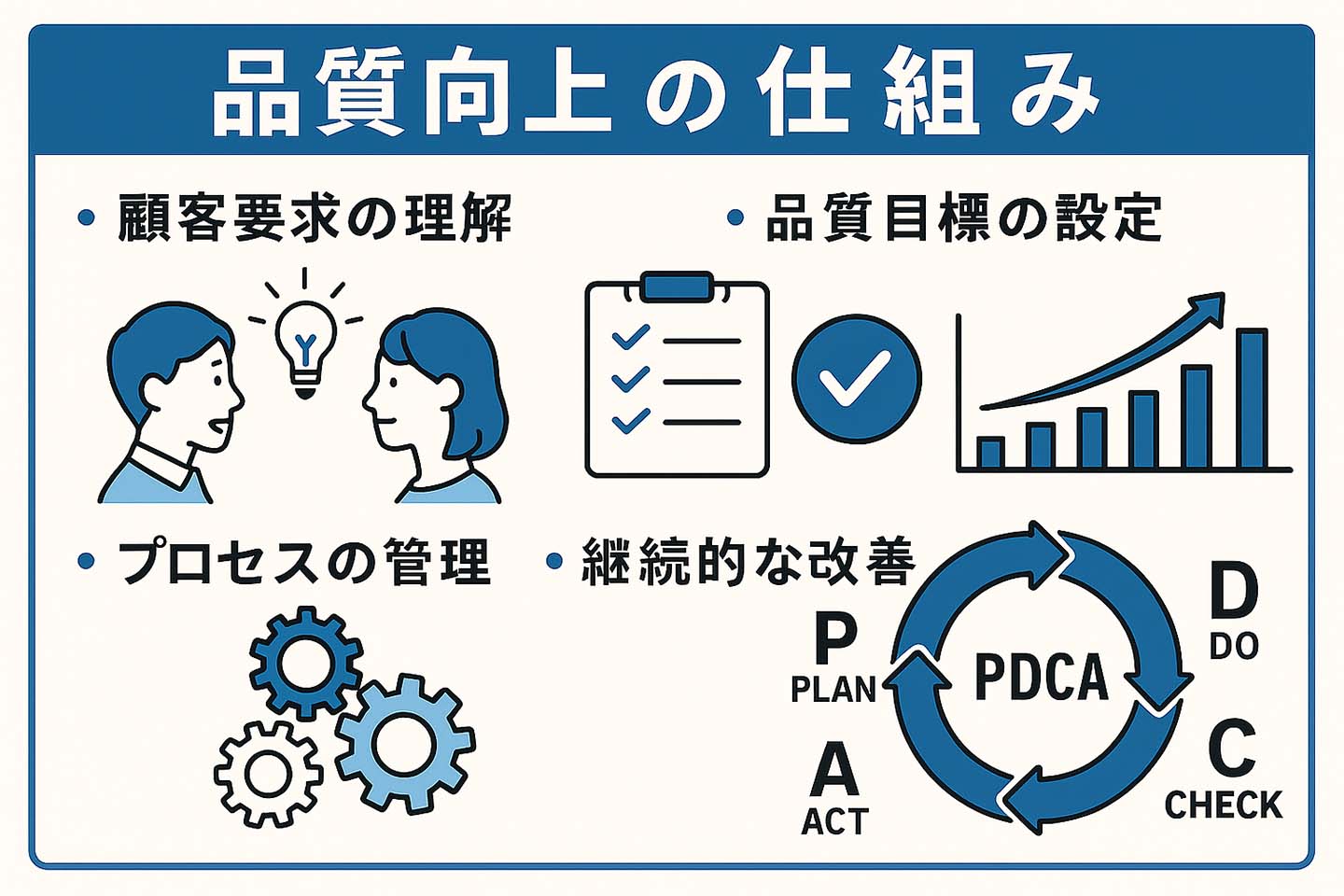

品質管理のポイント 品質向上の仕組み

品質管理の真価とは何か

組立・保管・輸送を一貫対応する仕組みが、製造品質を変える

品質管理という言葉を聞いたとき、皆さんは何を思い浮かべるでしょうか。

検品、チェックリスト、マニュアル、ISO対応……。

確かにどれも品質を守る上で欠かせない要素です。

しかし、それだけで十分でしょうか?

実際の現場では、検品工程があってもミスはゼロにならず、マニュアルが整備されていても属人化が解消できず、「誰が、どこで、なぜ失敗したのか」が分からないまま納期遅延やクレームに繋がるケースが後を絶ちません。

本記事では、私たちが提供する「組立・保管・輸送」の一貫体制によって、どうやって品質管理を根本から再設計し、再現性のある高品質なものづくりを実現しているのかをご紹介します。

製造現場におけるアウトソーシングの在り方を、「コスト削減」ではなく「品質向上」という視点から再定義する取り組みです。

なぜ品質は崩れるのか?

分断による"品質の死角"

品質不良の原因は、単に作業員のスキル不足やケアレスミスにとどまりません。

むしろ、本質的な原因は「工程間の分断」によって、情報の継承・責任の所在・改善の仕組みが曖昧になっている点にあります。

よくある委託体制の構造

- 組立:外注A社(簡易作業・短納期優先)

- 保管:外注B社(保管のみ。工程内容は把握せず)

- 輸送:外注C社(出荷指示のみ受け、実態は不明)

このような構造では、たとえば組立で発生したミスが保管段階で見つかっても原因が特定できず、輸送中の破損が出ても誰の責任なのか不明確です。

さらには、情報共有も逐次メールや電話で行われるため、リアルタイム性や正確性に欠け、結果として「トラブルが起きるまで気づけない」状態になります。

品質を支える一元管理の力

私たちの強みは、「組立」「保管」「輸送」の3つの業務をすべて一つのチーム・拠点で完結できる体制にあります。これにより、品質管理において以下のような仕組みが可能になります。

-

情報の一元化とリアルタイム管理

工程ごとの情報(作業指示・検査結果・在庫状況・配送手配)を、すべて社内の統合システムで管理。作業者、管理者、配送ドライバーまで、リアルタイムで同じ情報を共有できます。

- 例:組立時の注意点や変更事項がそのまま保管・出荷時にも反映され、取り違いや誤出荷が激減。

-

工程間でのWチェック体制

当社では、各工程でのチェックを標準化したうえで、次工程でも再確認を行う「Wチェック」体制を採用しています。

| 工程 |

主なチェックポイント |

| 組立 |

配線・部品固定・外観・動作確認 |

| 保管 |

品番・数量・ラベル・傷汚れ |

| 輸送 |

梱包状態・配送順・注意ラベルの有無 |

二重の確認体制により、「ヒューマンエラーの許容幅」を極限まで圧縮。

特に繰り返し作業において効果を発揮しています。

-

トレーサビリティの徹底

いつ、誰が、どのように作業したかをすべて記録。

万が一トラブルが発生しても、迅速に原因を特定し、再発防止策へとつなげられる体制を整えています。

【事例紹介】再納品ゼロへと改善した製品組立の実例

ある電子機器メーカー様では、委託先による組立作業でミスが頻発していました。

- ケーブルの配線ミス

- ネジの締め忘れ

- 梱包資材の入れ忘れ

それにより再納品率が月10%を超え、営業部門からもクレームが上がっていました。

当社の一括体制を導入いただいた後、以下の変化が見られました。

| 指標 |

導入前 |

導入後 |

| 組立不良率 |

12% |

1.2% |

| 再納品発生件数 |

月20件以上 |

月1〜2件以下 |

| 品質クレーム |

毎週発生 |

3ヶ月連続ゼロ |

さらに、これらの改善により、営業対応の手間が減り、顧客満足度が向上。

同社はその後、製品バリエーションの展開を加速する体制へと移行しました。

組立委託事例集

コストではなく「未来への投資」としてのアウトソーシング

多くの企業がアウトソーシングを検討する理由は、「人が足りない」「社内スペースが足りない」といったリソースの問題です。

しかし私たちは、アウトソーシングは本来"本業強化のための投資"と考えています。

アウトソーシングで創出される本業リソース

| 活動 |

解放されたリソース |

活用例 |

| 組立工程 |

現場人員・技術教育コスト |

製品開発・営業強化へ |

| 倉庫運営 |

スペース・人件費 |

オフィス再配置・研究施設の拡張 |

| 輸送手配 |

管理業務時間 |

顧客サポートの強化・納品戦略の再設計 |

このように、委託によって浮いたリソースを「攻め」に転じることで、単なるコスト削減ではなく、企業競争力の向上に直結する仕組みを構築できます。

誰が、どこで、どのように品質を守るのか

品質を語る上で見落とされがちなのが、「誰が品質を守るのか」という視点です。

組立の現場、保管倉庫、トラックの荷室――それぞれの場所で、同じ意識で品質に向き合えるかどうかが、最終的な結果を大きく左右します。

当社では、全スタッフが「品質を守る当事者」という意識を持つための教育・情報共有・責任体制を徹底しています。

- 作業者ごとの指標を見える化し、日々の改善をチームで共有

- トラブル時の原因と改善策を全スタッフにフィードバック

- 定期的な多工程研修で、全体の流れを理解した上での作業を実現

このような現場づくりによって、単なる"作業員"ではなく、"品質を支える担い手"としての意識醸成が可能になります。

まとめ

これからの品質管理は「分けない」ことから始まる

品質とは、設計図やチェックリストの話だけではありません。

誰が、どのタイミングで、どの情報をもとに、どのように動くか。

この一連の流れを「分けずに」運用することで、ようやく本質的な品質が守れるのです。

私たちは、組立・保管・輸送を一体で請け負うことにより、単なるアウトソーサーではなく、「共創型の品質パートナー」として、企業の未来価値をともに創造する存在でありたいと考えています。